Система автоматического управления загрузкой машин - разработка Keli Sensing Technology Co., Ltd.

Источник https://www.kelisensing.com/

Наш постоянный клиент, дилер из Шаньси с 2018 года успешно поставляет наши весовые модули и терминалы на химические предприятия региона. В рамках ежегодных встреч с клиентами мы представили ему некоторые из наших новых разработок, и он заинтересовался нашим проектом по автоматическому дозированию в машины на химическом заводе.

1) Система взвешивания,

2) Система лазерного обнаружения

3) Система определения отверстия подачи сырья

4) Автономная система управления

5) Шлагбаум/светофор

6) Световой барьер.

Заказчик нашего клиента занимается производством удобрений и предъявляет строгие требования к взрывозащите. Также на производстве используется специальные транспортные средства.

1. Система взвешивания должна функционировать в автоматическом режиме и осуществлять обмен данными с компьютерами главным диспетчерским пунктом.

2. Технические характеристики весовой платформы - 3,2м*16м – 120 т

3. При первичном взвешивании каждого транспортного средства сотрудники главного диспетчерского пункта вручную вводят в систему информацию о грузе, наименовании организации по накладной и прочие детали. После взвешивания и выхода с весов, водитель ориентируется благодаря информационному табло с электронной очередью, что позволяет водителю прибыть к необходимому погрузочному отверстию бункера для ожидания погрузки.

4. Принципы работы автоматизированной системы:

a. Сервер в главном диспетчерском пункте идентифицирует информацию о транспортном средстве распознаванием номерного знака. Система активирует шлагбаум и выдает голосовую подсказку о номере бункера, куда водителю необходимо припарковаться.

b. Система должна обеспечивать автоматического дозирование для двух разных видов машин, используемых клиентом.

c. Также система должна идентифицировать каждый из автомобилей и учитывать их собственный вес при автоматической загрузке и дозировании,

d. Система должна поддерживать функцию интеллектуального распознавания AI для обеспечения лазерного мониторинга взрывозащищенности.

5. Все этапы процесса взвешивания и погрузки должны сопровождаться фотофиксацией камерой во взрывозащищенном исполнении. Все фото предаются в центральную базу данных для хранения.

6. Необходимо обеспечить возможность видео мониторинга процесса взвешивания автомобиля и загрузки.

7. Элементы управления системой должны быть оснащены функцией звукового оповещения (главный диспетчерский пункт может использовать громкоговоритель для информирования водителей транспортных средств или персонала в любое время в зависимости от условий на площадке).

8. После загрузки и повторного взвешивания водитель обращается в главный диспетчерский пункт для получения листа взвешивания (весовой ведомости?)

9. Все данные с весов, дозаторов и складов должны отправлять на центральный сервер, где на их основе формируются отчеты доступные с любого компьютера при наличии соответствующих полномочий (ежедневные отчеты, ежемесячные отчеты и любые отчетные данные в соответствии с запросом), а также осуществляется печать квитанций.

В рамках работы над проектом специалисты Keli Sensing Technology Co., Ltd объединили технологию лазерного мониторинга, облачные технологии, Интернет-технологии, технологии Интернета вещей и современную базовую технологию управления логистикой, а также настроили эффективную и практичную интеллектуальную систему управления грузовыми весами для интеграции управления дозирования в транспортные средства.

Материалы, транспортные средства, оборудование, персонал, программное обеспечение и прочие элементы объединены в надежную систему для эффективного управления потоком транспортных средств, въезжающих на завод, организацией очередей, процессом взвешивания, дозированием и загрузкой, оформлением квитанций и выездом с завода.

Чтобы свести к минимуму человеческий фактор и возможность ошибки в процессе управления погрузкой, в системе применяется профессиональное программное обеспечение, технология инфракрасного позиционирования, технология распознавания номерных знаков, видеонаблюдение и другие технологии для достижения целей стандартизированного управления, эффективной и надежной работы, автоматической передачи данных и контроля процесса в режиме реального времени.

У заказчика система состоит из 2 автоматических весовых платформ, 1 информационного табло для распределения очередности и 4 мест для дозирования. ПК собирает информацию о взвешивании, контролирует информацию о состоянии оборудования на площадке и передает информацию на площадку через шину Ethernet на терминальный сервер.

Клиенты могут быстро размещать всю информацию на сервере, а соответствующие данные синхронизируются с каждым ПК. Главный диспетчерский пункт обеспечивает единое управление информацией. Вся информация о данных постоянно загружается в облако, что позволяет легко в любое время запрашивать соответствующие данные на мобильных телефонах. Интерфейс данных системы резервирования и финансовой ERP-системы для совместного использования и стыковки данных.

Это проектное решение получило признание клиентов.

Наш постоянный клиент, дилер из Шаньси с 2018 года успешно поставляет наши весовые модули и терминалы на химические предприятия региона. В рамках ежегодных встреч с клиентами мы представили ему некоторые из наших новых разработок, и он заинтересовался нашим проектом по автоматическому дозированию в машины на химическом заводе.

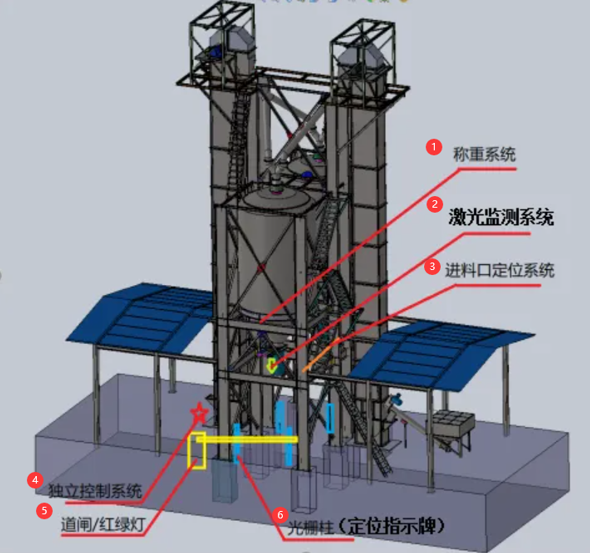

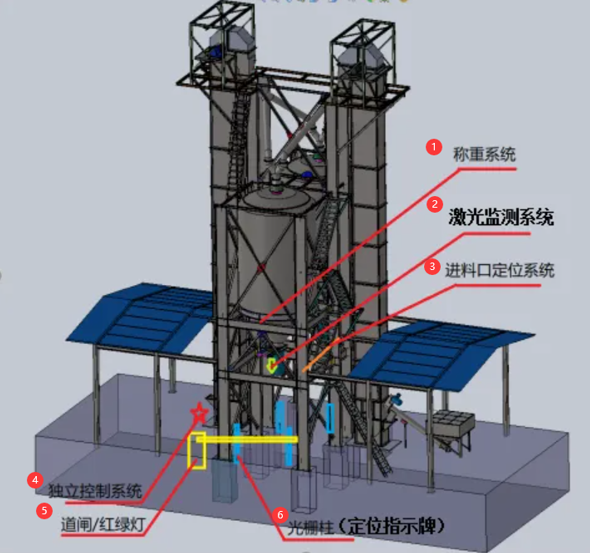

Предварительная схема проекта.

1) Система взвешивания,

2) Система лазерного обнаружения

3) Система определения отверстия подачи сырья

4) Автономная система управления

5) Шлагбаум/светофор

6) Световой барьер.

Заказчик нашего клиента занимается производством удобрений и предъявляет строгие требования к взрывозащите. Также на производстве используется специальные транспортные средства.

Требования заказчика:

1. Система взвешивания должна функционировать в автоматическом режиме и осуществлять обмен данными с компьютерами главным диспетчерским пунктом.

2. Технические характеристики весовой платформы - 3,2м*16м – 120 т

3. При первичном взвешивании каждого транспортного средства сотрудники главного диспетчерского пункта вручную вводят в систему информацию о грузе, наименовании организации по накладной и прочие детали. После взвешивания и выхода с весов, водитель ориентируется благодаря информационному табло с электронной очередью, что позволяет водителю прибыть к необходимому погрузочному отверстию бункера для ожидания погрузки.

4. Принципы работы автоматизированной системы:

a. Сервер в главном диспетчерском пункте идентифицирует информацию о транспортном средстве распознаванием номерного знака. Система активирует шлагбаум и выдает голосовую подсказку о номере бункера, куда водителю необходимо припарковаться.

b. Система должна обеспечивать автоматического дозирование для двух разных видов машин, используемых клиентом.

c. Также система должна идентифицировать каждый из автомобилей и учитывать их собственный вес при автоматической загрузке и дозировании,

d. Система должна поддерживать функцию интеллектуального распознавания AI для обеспечения лазерного мониторинга взрывозащищенности.

5. Все этапы процесса взвешивания и погрузки должны сопровождаться фотофиксацией камерой во взрывозащищенном исполнении. Все фото предаются в центральную базу данных для хранения.

6. Необходимо обеспечить возможность видео мониторинга процесса взвешивания автомобиля и загрузки.

7. Элементы управления системой должны быть оснащены функцией звукового оповещения (главный диспетчерский пункт может использовать громкоговоритель для информирования водителей транспортных средств или персонала в любое время в зависимости от условий на площадке).

8. После загрузки и повторного взвешивания водитель обращается в главный диспетчерский пункт для получения листа взвешивания (весовой ведомости?)

9. Все данные с весов, дозаторов и складов должны отправлять на центральный сервер, где на их основе формируются отчеты доступные с любого компьютера при наличии соответствующих полномочий (ежедневные отчеты, ежемесячные отчеты и любые отчетные данные в соответствии с запросом), а также осуществляется печать квитанций.

Описание процесса.

- транспортное средство подъезжает к весам,

- радарный датчик открывает въездной шлагбаум,

- транспортное средство заезжает на весы,

- распознаватель номерного знака считывает номерной знак (в соответствии с голосовыми подсказками),

- машина останавливается,

- ожидание взвешивания (сотрудник главного диспетчерского пункта вручную вводит информацию о товаре, единице снабжения, наименование организации по накладной и другую информацию)

- происходит взвешивание,

- система мониторинга делает фотографии взвешивания и сохраняет их (данные постоянно загружаются на сервер главного диспетчерского пункта),

- открывается выездной шлагбаум и транспортное средство съезжает с весовой платформы,

- система автоматически распределяет информацию о номере бункера на информационное табло (водителю удобно напрямую подъехать в необходимое место),

- если распознавание номерного знака соответствует очереди, шлагбаум автоматически открывается для проезда (шлагбаум не откроется, если информация неверна),

- водитель подъезжает к первому загрузочному отверстию согласно голосовым подсказкам,

- взрывозащищенная лазерная система мониторинга автоматически определяет, открыта ли крышка отсека, и объединяет данные о весе, полученные от весов, для автоматической идентификации оставшихся частей отсека,

- система автоматически загружает грузовики в определенной последовательности в зависимости от фактических условий,

- после загрузки автомобиля осуществляется съемка по мониторингу (взрывозащищенная камера), делаются фотографии спереди и сзади, затем сохраняются,

- транспортное средство выезжает и направляется на весы для второго взвешивания (процесс взвешивания такой же, как и в первый раз),

- после окончания взвешивания водитель направляется в главный диспетчерский пункт для получения листа взвешивания (весовой ведомости?),

- завершение процесса (системный сервер сохраняет все данные для этого взвешивания).

Реализация проекта.

В рамках работы над проектом специалисты Keli Sensing Technology Co., Ltd объединили технологию лазерного мониторинга, облачные технологии, Интернет-технологии, технологии Интернета вещей и современную базовую технологию управления логистикой, а также настроили эффективную и практичную интеллектуальную систему управления грузовыми весами для интеграции управления дозирования в транспортные средства.

Материалы, транспортные средства, оборудование, персонал, программное обеспечение и прочие элементы объединены в надежную систему для эффективного управления потоком транспортных средств, въезжающих на завод, организацией очередей, процессом взвешивания, дозированием и загрузкой, оформлением квитанций и выездом с завода.

Чтобы свести к минимуму человеческий фактор и возможность ошибки в процессе управления погрузкой, в системе применяется профессиональное программное обеспечение, технология инфракрасного позиционирования, технология распознавания номерных знаков, видеонаблюдение и другие технологии для достижения целей стандартизированного управления, эффективной и надежной работы, автоматической передачи данных и контроля процесса в режиме реального времени.

Детали.

У заказчика система состоит из 2 автоматических весовых платформ, 1 информационного табло для распределения очередности и 4 мест для дозирования. ПК собирает информацию о взвешивании, контролирует информацию о состоянии оборудования на площадке и передает информацию на площадку через шину Ethernet на терминальный сервер.

Клиенты могут быстро размещать всю информацию на сервере, а соответствующие данные синхронизируются с каждым ПК. Главный диспетчерский пункт обеспечивает единое управление информацией. Вся информация о данных постоянно загружается в облако, что позволяет легко в любое время запрашивать соответствующие данные на мобильных телефонах. Интерфейс данных системы резервирования и финансовой ERP-системы для совместного использования и стыковки данных.

Это проектное решение получило признание клиентов.

Комментарии: 0