Барабанная печь: контроль распределения нагрузки с помощью решения «КЕЛИ»

Аппараты с вращающимся полым цилиндрическим барабаном, которые применяются в химической и многих других отраслях промышленности, могут быть предназначены для тепловой, химической или комбинированной обработки материалов. Наиболее часто используются барабанные печи, в которых выполняются такие процессы, как обжиг, спекание, прокаливание, кальцинация, восстановление и т. д.

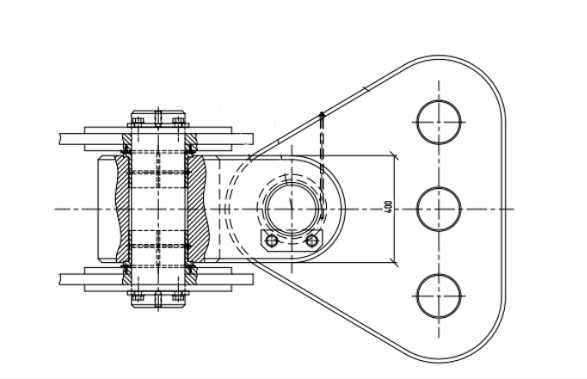

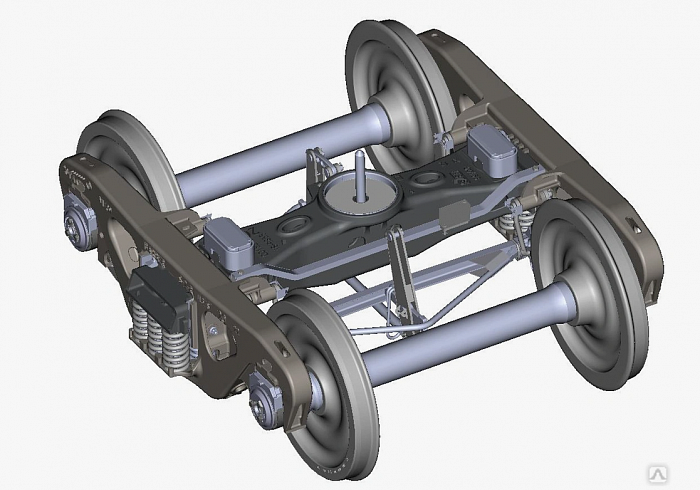

В общем случае барабанные печи представляют собой длинный и очень массивный аппарат цилиндрической формы с приводом, стоящий на двух или нескольких опорах – станциях. Диаметр таких вращающихся печей может достигать 4 метров, длина – нескольких десятков метров. При этом максимальная нагрузка Q на каждую опору может составлять от 10 до 200 тс (тонн силы) в зависимости от размеров печи. Особенности конструкции, нагрузки, температурный режим способны вызвать аварийное скольжение барабана вдоль его оси. Чтобы этого не допустить, предусмотрено применение упора-предохранителя, который удерживает барабан печи.

Важная задача такого технологического процесса – контроль равномерного распределения обрабатываемого материала по всей длине печи, поскольку требуется обеспечить максимальную поверхность соприкосновения материала с теплоносителем. Отсутствие равномерности можно скорректировать, изменив скорость вращения барабана, угол его наклона, тип насадок и т. д.

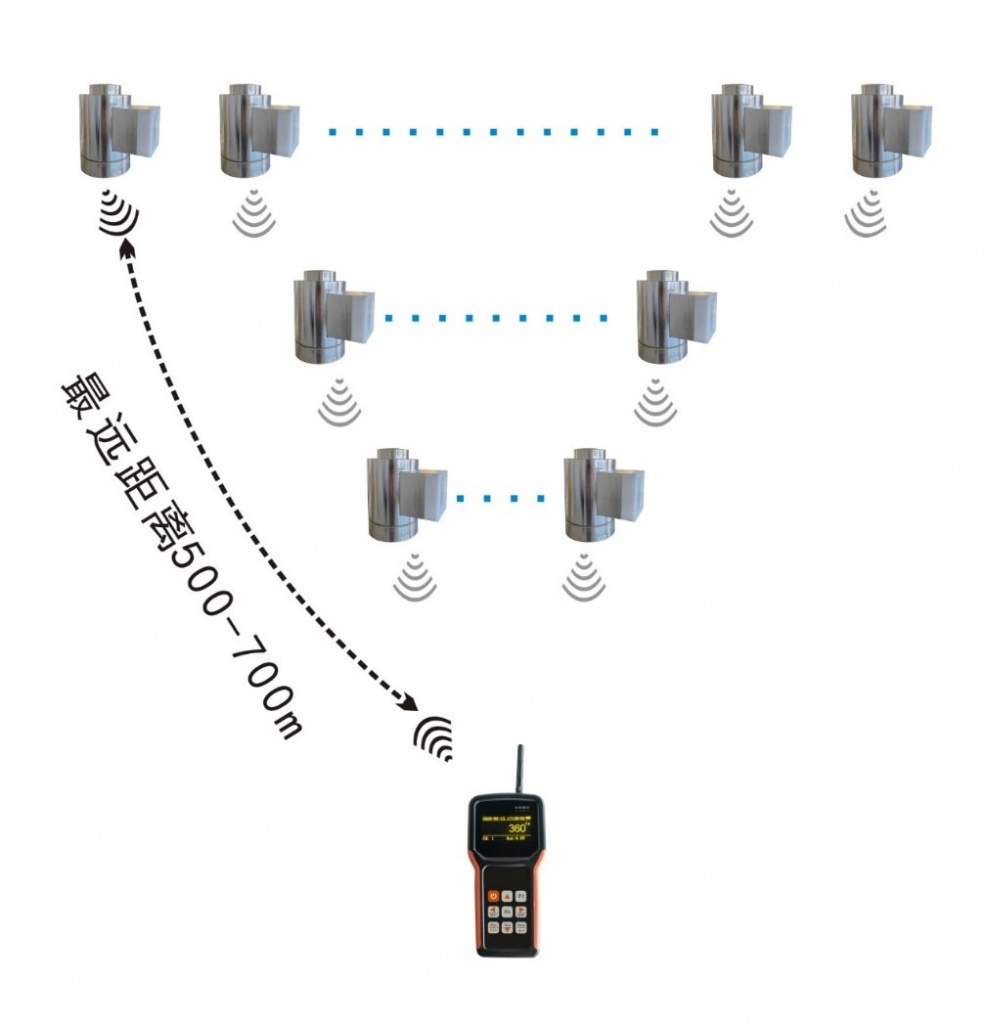

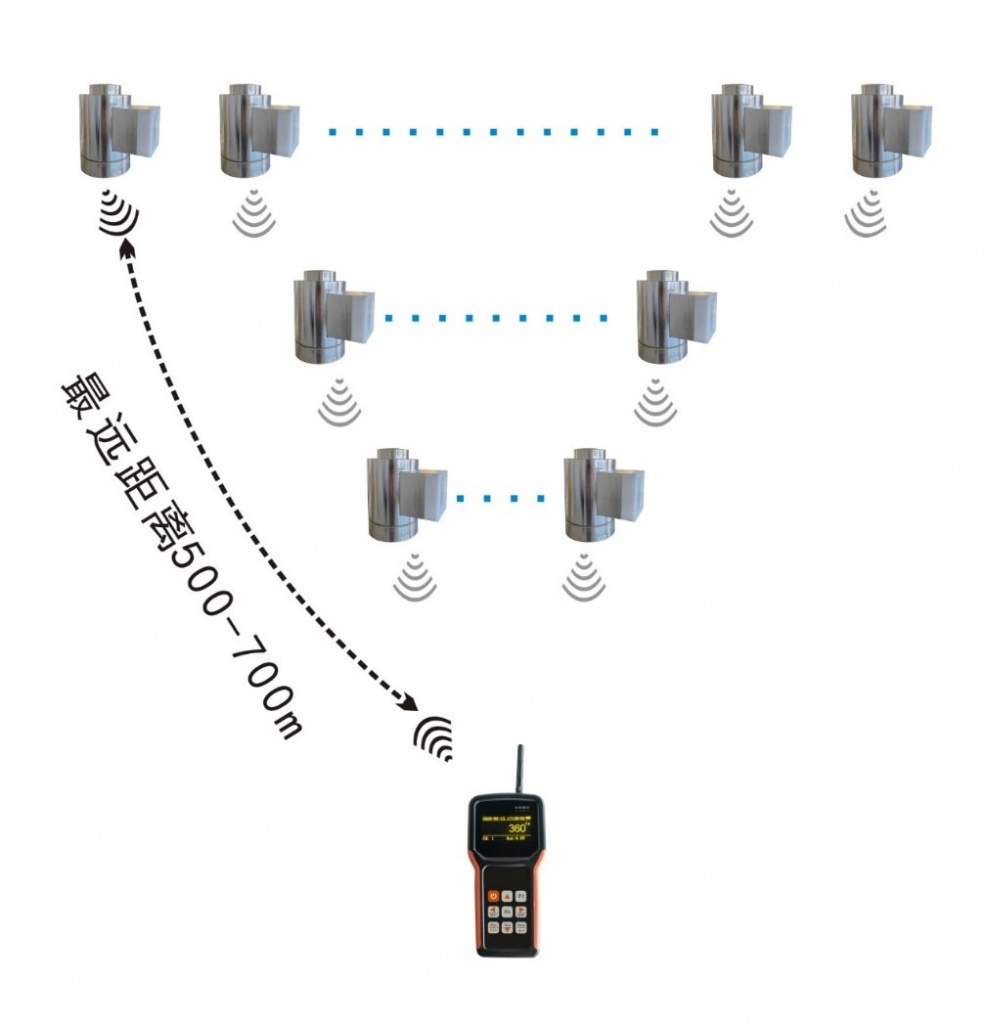

Современные технологии, в частности LoRa-технологии, предоставляют максимум возможностей для контроля работы барабанной печи в режиме реального времени.

К специалистам петербургской компании «КЕЛИ ПромКомплект» обратился заказчик с заданием построить и внедрить систему контроля распределения нагрузки в барабанной печи. Такая система должна была контролировать как состояние конструкции аппарата, так и распределение обрабатываемого материала. Общая масса печи составляла 1000 т, длина – 20 м/

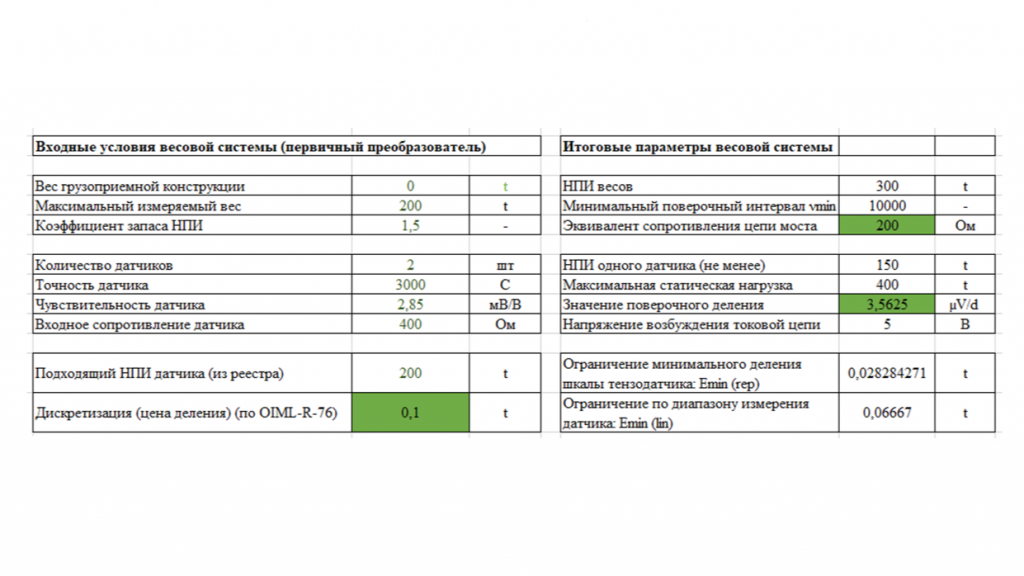

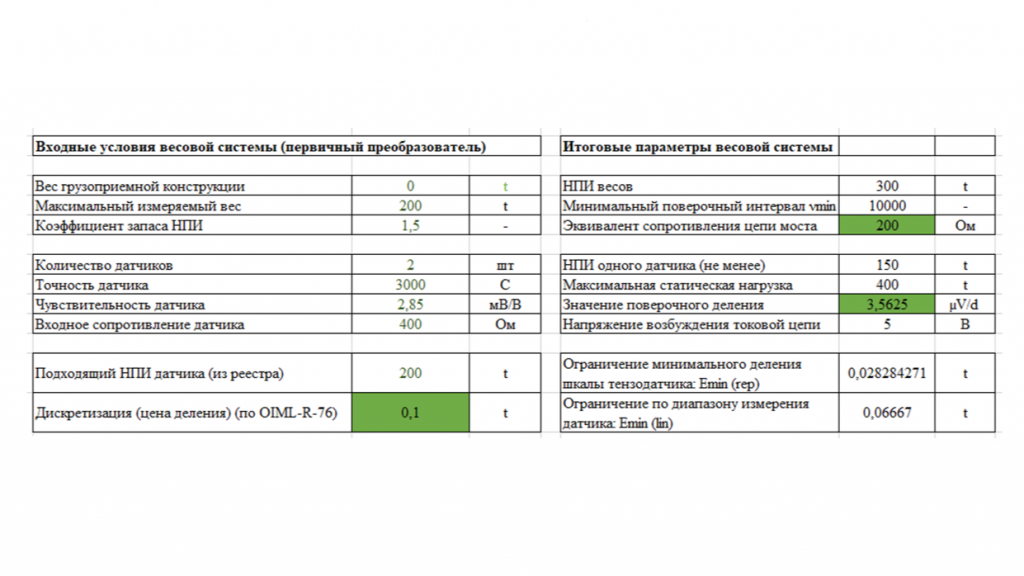

Инженеры ООО «КЕЛИ ПромКомплект» разработали систему мониторинга на базе цифровых тензодатчиков с наибольшим пределом измерения (НПИ) 200 т. По паре тензодатчиков устанавливалось под каждую из пяти опор, которые расположены на расстоянии 4 метра одна от другой. Передача данных осуществляется по беспроводной сети LoRaWA.

Такая система позволяет решить сразу несколько проблем:

благодаря беспроводной связи убираются наводки от силовых элементов печи на кабели тензодатчиков. Зачастую мощность этих агрегатов насколько высока, что существует опасность выбросов в общую сеть;

в режиме реального времени выполняется многоканальный мониторинг нагрузки на каждую опору, что позволяет сразу обнаруживать выход за предел уставленных значений и своевременно принимать меры;

выполняется мониторинг распределения массы обрабатываемого материала по всей длине печи, что позволяет повысить качество продукции.

В общем случае барабанные печи представляют собой длинный и очень массивный аппарат цилиндрической формы с приводом, стоящий на двух или нескольких опорах – станциях. Диаметр таких вращающихся печей может достигать 4 метров, длина – нескольких десятков метров. При этом максимальная нагрузка Q на каждую опору может составлять от 10 до 200 тс (тонн силы) в зависимости от размеров печи. Особенности конструкции, нагрузки, температурный режим способны вызвать аварийное скольжение барабана вдоль его оси. Чтобы этого не допустить, предусмотрено применение упора-предохранителя, который удерживает барабан печи.

Важная задача такого технологического процесса – контроль равномерного распределения обрабатываемого материала по всей длине печи, поскольку требуется обеспечить максимальную поверхность соприкосновения материала с теплоносителем. Отсутствие равномерности можно скорректировать, изменив скорость вращения барабана, угол его наклона, тип насадок и т. д.

Современные технологии, в частности LoRa-технологии, предоставляют максимум возможностей для контроля работы барабанной печи в режиме реального времени.

К специалистам петербургской компании «КЕЛИ ПромКомплект» обратился заказчик с заданием построить и внедрить систему контроля распределения нагрузки в барабанной печи. Такая система должна была контролировать как состояние конструкции аппарата, так и распределение обрабатываемого материала. Общая масса печи составляла 1000 т, длина – 20 м/

Инженеры ООО «КЕЛИ ПромКомплект» разработали систему мониторинга на базе цифровых тензодатчиков с наибольшим пределом измерения (НПИ) 200 т. По паре тензодатчиков устанавливалось под каждую из пяти опор, которые расположены на расстоянии 4 метра одна от другой. Передача данных осуществляется по беспроводной сети LoRaWA.

Такая система позволяет решить сразу несколько проблем: